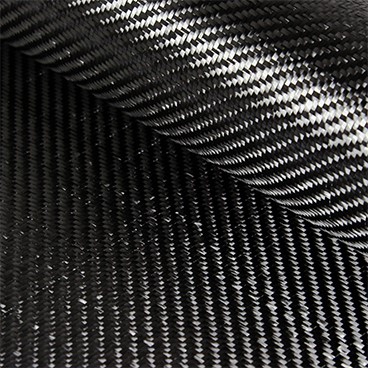

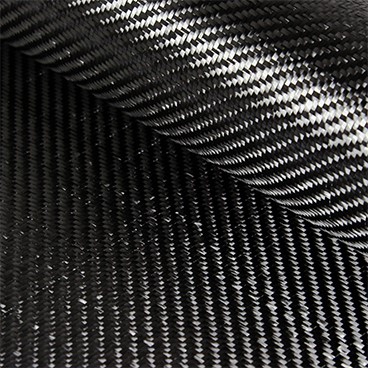

A fibra de carbono no setor de compósitos tem ganho muita atenção nos últimos anos. As vantagens são várias: alta rigidez, alta resistência à tração, baixa relação peso-resistência, alta resistência química, tolerância a altas temperaturas e baixa expansão térmica. Essas propriedades tornaram a fibra de carbono muito popular na indústria aeroespacial, engenharia civil, militar, automobilística e esportes, entretanto, é relativamente cara quando comparada com a fibra de vidro.

Características

A fibra de carbono é cinco vezes mais forte do que o aço, e duas vezes mais rígida e leve. Pode ser produzida a partir de um precursor de poliacrilonitrila (PAN). Para obter a fibra de carbono, os filamentos passam pelas transformações:

⦁ Oxidação controlada (300ºC)

⦁ Carbonização (1.300ºC a 1.800ºC)

⦁ Grafitização (3.000ºC)

Os filamentos, na maioria dos casos, apresentam diâmetros de 5µ e 7µ. Estas fibras exibem os maiores índices de rigidez entre todas as fibras disponíveis comercialmente, além de resistências muito altas no que se refere à tração, compressão, corrosão e fadiga. Porém, a sua resistência ao impacto é mais baixa que a proporcionada pelas fibras de vidro ou aramida, sendo bastante frágeis.

Fibra de carbono no setor de compósitos

A fibra de carbono é notavelmente mais utilizada para reforçar materiais compostos, particularmente a classe de materiais conhecida como fibra de carbono ou polímeros reforçados com grafite. A resina mais utilizada é a resina epóxi, mas podem ser usadas as resina vinilester e poliéster. Os principais processos de uso são: a) Moldagem Um método de produção de peças de CFRP é por camadas de folhas de tecido de fibra de carbono em um molde no formato do produto final. O alinhamento e a trama das fibras do tecido são escolhidos para otimizar as propriedades de resistência e rigidez do material resultante. O molde é então preenchido com resina epóxi e aquecido ou curado ao ar. A parte resultante é muito resistente à corrosão, rígida e forte para seu peso. As peças usadas em áreas menos críticas são fabricadas colocando uma película sobre um molde, com epóxi pré-impregnado nas fibras (conhecido como pré-preg) ou "pintado" sobre ele. b) Vácuo ensacamento (vacum baging) Para peças simples e de baixo volume, um filme (saco) a vácuo pode ser usado. O tecido e a resina são aplicados no molde, e o vácuo é puxado e após certo tempo ocorre a cura. Existem três métodos de produção: manual, infusão e pre preg). c) Moldagem por compressão Um método mais rápido usa um molde de compressão. Este é um molde de duas cavidades (macho e fêmea) que é pressionado junto com o tecido e a resina entre os dois. d) Enrolamento filamentar Para formas difíceis ou complicadas, um enrolador de filamento pode ser usado para fazer peças de CFRP enrolando os filamentos em torno de um mandril ou de um núcleo. As aplicações da fibra de carbono: componentes para amas de fogo, instrumentos musicais, componentes de veículos, aeronaves, eólicos e trens, odontologia (pinos), estruturas/apoios/reforços/tubos para indústria construção civil. A Luma Plásticos desenvolve projetos em fibra de carbono. Entre em contato conosco para saber mais sobre este processo. Renomadas empresas como: Brastemp, Kuhn, Mitsubishi e Marcopolo confiam parte da sua produção com a Luma. Quer saber também sobre fibra ou plástico? Tiramos algumas dúvidas neste texto. Clique aqui.